關(guān)于東華

東華聚力 鏈動全球

傳動鏈?zhǔn)聵I(yè)部全面推進TPS 持續(xù)提高顧客滿意度

發(fā)布時間:2012-03-10 / 瀏覽次數(shù):1,020次

2011年5月,集團公司決定引進TPS管理活動并率先在傳動鏈?zhǔn)聵I(yè)部進行試點運行。通過10個月的運行,目前取得良好效果。

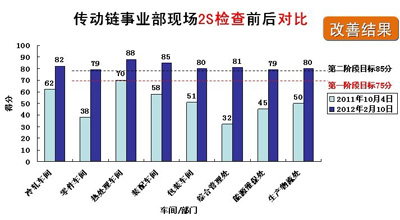

2S管理明顯提高并標(biāo)準(zhǔn)化作業(yè) 通過2S的運行,傳動鏈?zhǔn)聵I(yè)部員工的現(xiàn)場2S意識和管理都得到了明顯提升,如包裝車間現(xiàn)場管理的雜亂改善到目前的現(xiàn)場流程規(guī)范、通道流暢、物品擺放整齊等,熱處理車間設(shè)備運行狀態(tài)可視化等;同時廣大員工學(xué)會了總結(jié)與標(biāo)準(zhǔn)化操作,如現(xiàn)場檢查標(biāo)準(zhǔn)化、任務(wù)改善驗證標(biāo)準(zhǔn)化、管理點檢標(biāo)準(zhǔn)化、現(xiàn)場作業(yè)標(biāo)準(zhǔn)化等。

全面推廣自動化,勞動生產(chǎn)率大幅提升 現(xiàn)場流程改善得到進一步提升,同一設(shè)備的有效產(chǎn)出率明顯提高。如熱處理無心磨操作,零件車間沖制、鍘銷、卷管等均實現(xiàn)了一人多機的現(xiàn)象。同時事業(yè)部各工序均推進了自動化操作和高速化操作,如高速沖床、高速鍘銷、高速裝配,以及系列裝配流水線等。2011年事業(yè)部全員勞動生產(chǎn)率比原定目標(biāo)提高了10%。

快速反應(yīng)及準(zhǔn)時化生產(chǎn)得到規(guī)范和提高 針對事業(yè)部的生產(chǎn)現(xiàn)狀,結(jié)合訂單需求,建立以裝配車間均衡產(chǎn)出及合同按時交付為原則的后工序拉動的生產(chǎn)管理模式,各調(diào)度員會同班組實施了日計劃和周計劃的拉動。每天召開生產(chǎn)碰頭會,建立各信息交流平臺,確保各生產(chǎn)信息的準(zhǔn)確性和及時性,加快需求與實際排產(chǎn)計劃信息溝通效率,提高產(chǎn)出與需求的匹配程度,提升整體有效產(chǎn)出率。經(jīng)過統(tǒng)計分析,傳動鏈?zhǔn)聵I(yè)部2011年度的合同按時交付率比2010年提高了10個百分點,提高了按時交貨率,進一步滿足了顧客需求。

為更有效推進TPS工作,傳動鏈?zhǔn)聵I(yè)部成立了執(zhí)行監(jiān)督小組。監(jiān)督小組成立之初,事業(yè)部月度平均執(zhí)行率70%左右,各項工作開展緩慢和滯后,至2011年年底,事業(yè)部的各項工作開展積極、快速、有效,事業(yè)部的執(zhí)行率達到了95%以上,同時也為TPS的后續(xù)推進奠定了堅實的基礎(chǔ)。